Горячий воздух и нетканые материалы… звучит просто, но в реальности все гораздо сложнее. Часто вижу, как новички в этой сфере недооценивают нюансы производства и применение именно горячевоздушных ламинированных нетканых полотен. Сразу возникает впечатление, что это какой-то универсальный продукт, подойдет везде. А это не так. Приходится постоянно напоминать себе и партнерам о важности понимания конкретных задач, требуемых характеристик и, конечно, качества исходных материалов. Например, недавно столкнулись с проблемой деформации двухслойных ламинированных полотен при использовании в вентиляционных системах, где присутствует высокая влажность. Пришлось пересматривать состав и технологию производства, и, честно говоря, это стоило немало времени и денег. Надеюсь, этот текст будет полезен тем, кто только начинает работать с этими материалами.

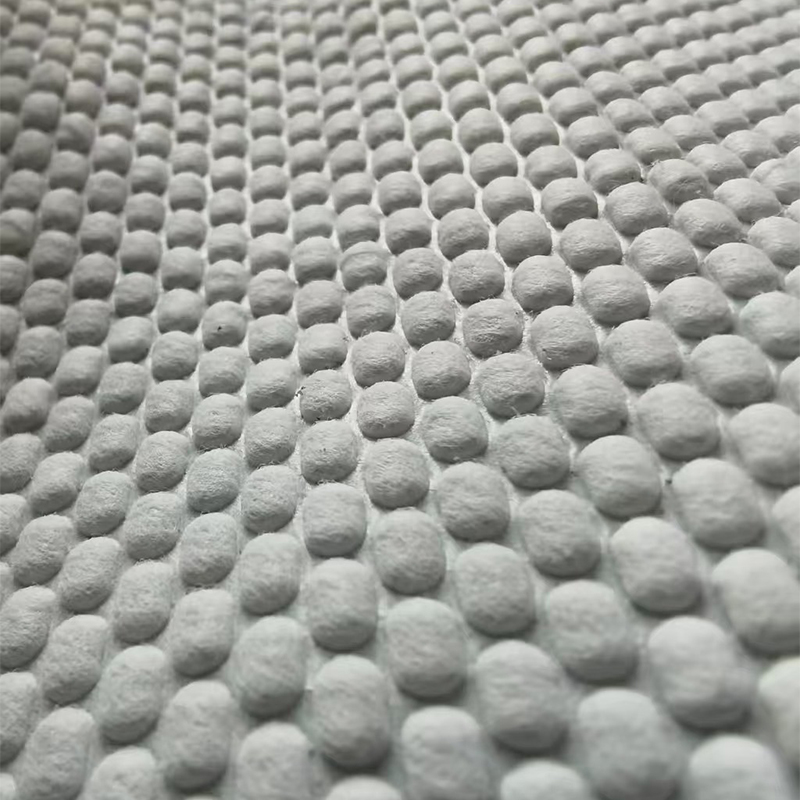

Итак, давайте разберемся, что это за зверь такой. Нетканые материалы, как правило, изготавливаются путем переплетения волокон – это может быть целлюлоза, полипропилен, полиэстер и т.д. А горячевоздушные методы** подразумевают, что волокна расплавляются и формируют ткань под воздействием горячего воздуха. Это позволяет получить более плотную и однородную структуру по сравнению с другими методами. Ламинирование – это процесс приклеивания одного или нескольких слоев материала к основанию. В нашем случае, это обычно делается для повышения прочности, гидрофобности или других характеристик. Зачем это все нужно? В основном, эти полотна используются в вентиляционных системах, звукоизоляции, теплоизоляции, а также в фильтрации воздуха. Причем применение очень широкое: от промышленных предприятий до жилых помещений.

Важно понимать, что производители, предлагающие оптовые поставки, часто используют разные рецептуры. И именно здесь кроется большая разница в качестве и эксплуатационных характеристиках. Иногда под 'двухслойным' подразумевают просто два слоя материала, склеенных вместе. А иногда - это сложная конструкция, включающая различные функциональные слои: например, слой для фильтрации, слой для звукопоглощения, слой для гидроизоляции. И выбор, конечно, зависит от конкретной задачи.

Выбор волокон – это один из ключевых моментов при производстве нетканых материалов. Полипропилен – самый распространенный вариант, он обладает хорошей прочностью и устойчивостью к влаге. Полиэстер – более дорогой, но и более износостойкий. Целлюлозные волокна – экологичный вариант, но они требуют специальной обработки для повышения огнестойкости и влагостойкости. Недавно мы экспериментировали с использованием смеси полипропилена и целлюлозы, и результаты оказались очень интересными. Получилось сочетать хорошую прочность и экологичность, но пришлось оптимизировать процесс ламинирования, чтобы избежать деформации. Это, кстати, типичная проблема при работе с такими смесями.

Особое внимание стоит уделить качеству используемого клея. От этого зависит прочность соединения слоев, устойчивость к влаге и температуре. Некачественный клей может привести к отслоению слоев и ухудшению эксплуатационных характеристик продукта. Мы всегда тщательно проверяем клей, прежде чем начинать производство, и используем только проверенные марки.

Не все так гладко, как кажется. При работе с горячевоздушными ламинированными неткаными полотнами возникают определенные трудности. Во-первых, это деформация. Высокая температура может привести к усадке материала и изменению его формы. Во-вторых, это влагостойкость. Если полотно не обработано специальными гидрофобными составами, оно может впитывать влагу и терять свои свойства. В-третьих, это огнестойкость. Многие нетканые материалы являются горючими, поэтому необходимо использовать специальные антипиреные добавки.

Мы столкнулись с проблемой конденсации влаги на поверхности полотен в условиях высокой влажности. Это приводило к образованию плесени и ухудшению качества воздуха. Решение нашли путем нанесения специального гидрофобизирующего покрытия на поверхность полотна. Это позволило значительно повысить его влагостойкость и предотвратить образование плесени.

Процесс ламинирования требует высокой точности и контроля. Необходимо соблюдать правильную температуру и давление, чтобы обеспечить равномерное приклеивание слоев и избежать деформации материала. Мы используем автоматизированные линии ламинирования, которые позволяют контролировать все параметры процесса и обеспечить стабильное качество продукции.

Часто встречается проблема неровного приклеивания слоев, что приводит к образованию дефектов и снижению прочности полотна. Это может быть вызвано недостаточным нагревом, неправильным распределением клея или некачественным материалом. Поэтому так важно использовать качественные материалы и регулярно проверять работу оборудования.

Если вы планируете закупать оптовые партии двуслойных ламинированных нетканых полотен горячего воздуха, вот несколько рекомендаций: во-первых, выбирайте надежного поставщика с хорошей репутацией. Во-вторых, запрашивайте сертификаты качества на продукцию. В-третьих, проводите собственные испытания материалов, чтобы убедиться в их соответствии вашим требованиям. В-четвертых, не экономьте на качестве. Дешевые материалы могут обернуться большими проблемами в будущем.

И последнее – не стесняйтесь задавать вопросы поставщику. Хороший поставщик всегда готов предоставить полную информацию о продукции и помочь вам выбрать оптимальный вариант. Например, у нас на сайте ООО Чэнду Хаода Гигиенические материалы можно найти подробную информацию о нашей продукции и связаться с нашими менеджерами.

Часто задают вопрос: а не использовать ли, например, утеплители с тканевой основой? Конечно, можно, но двухслойные ламинированные нетканые полотна часто предлагают более комплексное решение, сочетающее в себе функциональность фильтрации, звукоизоляции и теплоизоляции в одном материале. Кроме того, они могут быть более долговечными и устойчивыми к влаге.

Однако, важно понимать, что выбор материала зависит от конкретной задачи и бюджета. Не всегда оптовые поставки более дорогих, но более функциональных материалов являются наиболее экономически выгодным решением в долгосрочной перспективе. Поэтому необходимо тщательно просчитывать все затраты и учитывать будущие эксплуатационные расходы.